发布时间: 2023-11-19 来源:专业问答

战略性新兴起的产业代表新一轮科技革命和产业变革的方向,是国家培育发展新动能、赢得未来竞争新优势的关键领域。5月24日,国资委召开的中央企业加快发展战略性新兴起的产业部署会指出,深刻认识新时代新征程国资央企使命任务,以高度的政治责任感和历史使命感,全力以赴发展战略性新兴起的产业。近年来,中央企业持续加大战略性新兴起的产业投入力度,国有经济战略支撑作用慢慢地加强。我们特推出战新产业系列报道,呈现央企在发展战略性新兴起的产业方面的成绩、经验与担当。本期刊发系列报道第二篇《中国盾构机是怎样“炼”成的》

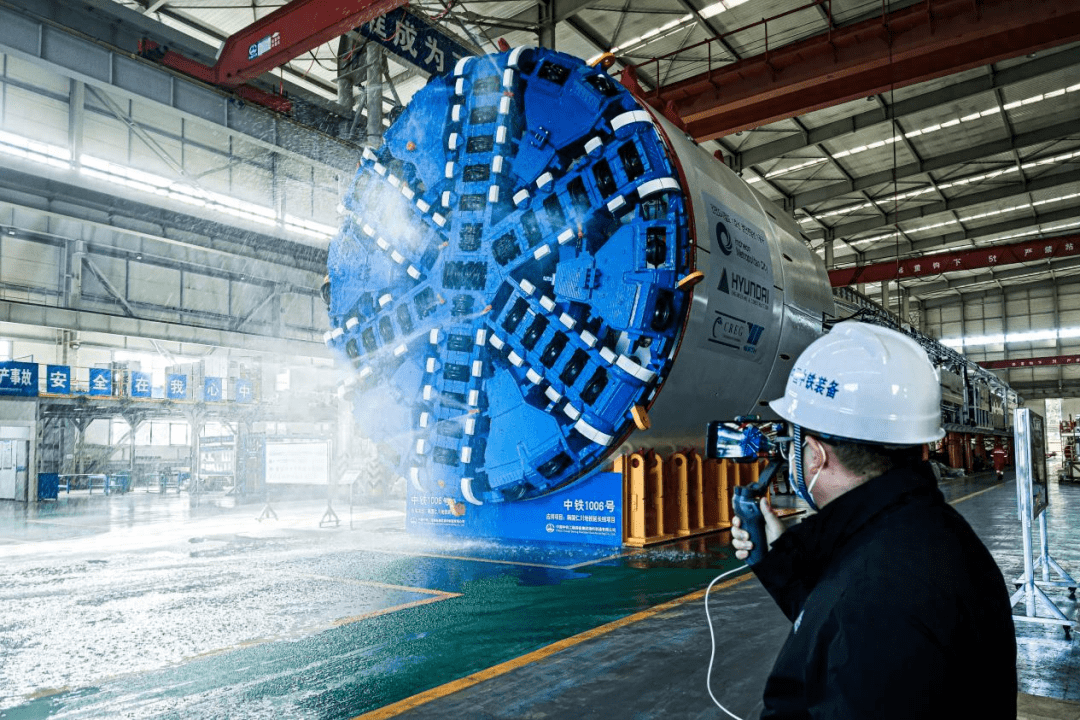

伴随着全国各重大工程建设的推进和中国制造加快走向世界,近期,国产盾构机频传好消息。7月26日,江西首台超小转弯半径矿用TBM“江铜一号”(中铁1299号)成功下线,将用于江西贵溪银珠山矿区铅锌银矿;7月14日,我国自主研制的大直径双护盾土压组合式盾构机“铁兵广花6号”在广花城际铁路2号盾构井始发;6月28日,国产最大直径盾构机“京华号”出洞,标志着北京东六环改造工程西线日,世界首台绿色盾构机“中国中铁1237号”下线,出口用于意大利西西里岛高速铁路隧道建设,等等。

据悉,盾构机是一种使用盾构法的隧道掘进机,最早起源于19世纪的欧美,大范围的应用于铁路、公路、水利、城市地铁等重大基础设施工程建设,被誉为“工程机械之王”。

相关研究显示,目前中国盾构机占据了90%以上的国内市场、近70%的全球市场。中国盾构机行业领域已形成中铁装备和铁建重工双雄并峙、中交天和等紧随其后的市场格局。

要知道仅仅20年前,在重大工程建设施工全套工艺流程中,中国使用的盾构机完全依赖进口。中国工程院院士、浙江大学机械工程学院院长杨华勇说,以前大吨位的起重机、挖掘机等大量进口,没有实现国产化,不是说中国做不出来,而是做出来可靠性不好,还不能批量生产。

以中铁装备、铁建重工、中交天和等央企为代表的中国盾构机,用了约20年的时间跨越了欧美200余年的发展历史。从研制第1台到全球销量第1名,中国盾构机从起步追赶到全球领跑,已然成为基建和高端装备制造的一张中国名片,是当之无愧的大国重器。

盾构机最早可以追溯到19世纪初叶的英法。法国工程师M.l.布律内尔受到船蛆钻洞的启发提出盾构掘进的原理,并在1825年修建英国伦敦泰晤士河水底隧道时,首次使用盾构掘进。

此后,英国、德国、法国、日本等研究改进盾构施工并应用在地下隧道、管道建设。1846年,比利时工程师毛瑟设计名为片山机的挖掘机;1847年,英国人J.H.格雷特黑德首次采用气动盾构法施工;直到1994年,穿越英吉利海峡的英法海底隧道建成,盾构机一战成名,被更大范围应用。

我国盾构技术和应用长期以来发展缓慢。改革开放以来,我国铁路、公路、水利、城市地铁、海底隧道等基础设施建设如火如荼展开,对盾构机的需求大增,国内市场潜力巨大。

1996年底,建设西康铁路时,我国以约7亿元的昂贵价格从德国引进两台盾构机用于建设秦岭隧道。隧道提前10个月贯通,这种挖掘施工效率极大展现了盾构机的威力,而且极大提高了施工的安全性,国内盾构机的市场需求也慢慢变得大。

据不完全统计,2009年以前,我国近85%的盾构机依赖进口。根据海关统计数据,2000年至2010年,我国10年间累计进口以盾构机为主的自走式岩石切割机或隧道掘进机价值11.6亿美元,其中德国、日本、美国设备分别占进口总额的35.4%、20.8%和18%。

“我国基础设施建设对盾构机的需求占到了全球60%以上,自主研发生产盾构机,成为摆在中国面前的唯一出路。”中铁装备总经理说。

盾构机从0到1的突破离不开国家的全力支持和平台搭建,凝聚企业和科研机构的力量,协同发力,聚焦攻关。

2001年盾构机研制被列入“863”计划(国家高技术研究发展计划);2006年6月,《国务院关于加快振兴装备制造业的若干意见》正式对外发布,盾构机研制被列入16项重大技术装备之一;2007年盾构机又被列入“973”计划(国家重点基础研究发展计划)。

2023年5月9日,世界首台绿色盾构机“中国中铁1237号”在郑州中铁装备总装车间下线,该设备是业内第一台应用绿色理念的盾构设备

中铁装备党委书记、董事长赵华表示:“依托国家‘863’计划,2002年中国中铁在河南省新乡市建成以盾构研发、组装调试、制造维修为主的盾构产业化基地,开启了中国盾构研发的新征程,这也是中铁装备的前身。”

2002年至2008年,中铁装备相继参与和承担了5项国家“863”计划,主要在复合盾构的设计与集成技术探讨研究、六自由度管片安装机技术探讨研究等6个方面开展了科研攻关,突破了刀盘及刀具与液压系统、盾构控制管理系统等盾构机系列关键技术。

同样在国家重大科学技术计划的引领下,中国铁建在前期技术积累及工程应用的基础上,投入巨资在湖南省长沙市建立盾构产业基地,自主研发国产盾构机/TBM产品,逐步形成了具有自身特色的自主研发道路,此后铁建重工应运而生。

2007年,刘飞香(铁建重工原党委书记、董事长)牵头创建铁建重工,在各级政府的全力支持下,在巨大市场需求的有力拉动下,铁建重工坚持科技自立自强,通过自主创新,逐步攻克多项关键核心技术,自主开发了一系列全球领先的定制化超级地下工程装备。

多年耕耘结下硕果。在国家政策支持和经费投入背景下,2008年4月,中铁装备成功研制了“中国中铁1号”盾构机,这是我国第一台具有自主知识产权的复合式盾构机,并在天津地铁3号线年,铁建重工推出首台土压平衡盾构机“开路先锋19号”,其国产化率创造了当时国产盾构机的最高纪录,并在长沙地铁工程得到了成功的应用。

据了解,盾构机研发涵盖了机械、力学、液压、电气等数十个技术领域,精密零部件多达3万多个,单单一个控制管理系统就有2000多个控制点。从0到1,中铁装备、铁建重工突破核心技术的关键之一在于充分的发挥产学研创新体系作用,打造协同创新生态。

在攻克盾构机核心部件“卡脖子”方面,中铁装备成立了重大专项研究院,联合国内相关高校、研究院所和企业,一年多时间即实现了国产大排量泵、主驱动密封、PLC等核心部件的核心技术突破,并实现多台设备现场应用。中铁装备近3年联合承担了13项国家科技项目,形成16项国际领先技术。

铁建重工同样努力打造产学研协同创新的典范。铁建重工有关人员表示,科技部、发改委、工信部、国资委等部委先后在盾构机整机、关键零部件技术、数字化技术等方面给予了几十个科研项目的支持,铁建重工主机厂家牵头,把顶尖高校、科研院所、上下游企业等联合起来,持续进行技术攻关。

自2010年至今,铁建重工已与中南大学进行科研项目研发合作10余项,突破多项关键技术,形成多项科研成果。

此外,中国工程院院士杨华勇作为流体传动与控制领域专家,是国产盾构等高端装备自主研发的产学研团队领头人。两家盾构机有突出贡献的公司中铁装备和铁建重工都和杨华勇院士及其团队建立了长期合作伙伴关系,在战略咨询、技术攻关、成果转化、人才教育培训等方面积极开展产学研深度协作。

国产盾构机实现从无到有,从有到优,从优到强,攻关突破一个又一个技术瓶颈,重点是不断夯实科技研发的基础,增强自主创新的能力。

由中国中铁旗下中铁隧道局、中铁工业研制的14米级超大直径双模盾构机“永安号”在珠肇高铁圭峰山隧道始发

技术研发离不开持续的研发投入。从科技研发到成果产出通常是一个漫长的周期,需要充足且稳定的资金支撑。据悉,中铁装备近3年,研发投入强度超过9%;2022年新成立了日本研究院,全年研发投入同比增长13.3%。2019年、2020年和2021年,铁建重工研发投入分别占据营业收入比例为6.43%、7.27%和7.12%。2022年,铁建重工投入的研发费用已达9.8%,每年拿出10多亿元研发经费。

盾构机研制另一个佼佼者——中交天和从始至终坚持走自主研发、科学技术创新之路,每年保持投入近2000万元的科研经费和近8%的研发投入比。

创新能力根植于创新平台的搭建和人才队伍的建设。中铁装备建立了“十院三站五中心”的创新体系,研发人员占员工总数的60%以上;建立了2个国家级创新平台;成立了技术孵化中心,推动研发成果转化运用。截至2021年末,中铁装备累计拥有各类国家级人才8人,省部级高层次人才10人,研发技术人员近1000人。

2007年,铁建重工企业技术中心成立,2012年通过国家级企业技术中心认定,中心致力于国家战略性新兴产品产业的自主研发。目前,铁建重工有研究设计院19个、研发设计人员2000余人;建立长期合作伙伴关系的大学或院士团队30余个;打造了十位一体的科学技术创新平台,坚持“产、学、研、用”联合创新模式。

工欲善其事,必先利其器。基础设施建设需要盾构机这一利器,研制盾构机同样离不开先进的工具和技术作为利器。

铁建重工副总经理刘丹表示,铁建重工提出“研发设计数字化、产品机器人化、制造智能化、服务数智化、管理智慧化”的数智赋能战略,引领了我国高端装备制造业数字化转型。

铁建重工大力推进装备制造的数字化、信息化,例如铁建重工推行的“将产品塞进电脑”,就是构建地下工程装备产品数字模型、典型工况环境模型、行为规则模型等数字样机,在虚拟空间中仿真模拟地下工程装备与地质环境、典型工况耦合的运行过程和装备行为,以此分析并优化产品功能与性能。此外,铁建重工将5G、互联网、大数据、数字孪生、人工智能等前沿技术应用于隧道装备。

赵华则表示,凭借成功攻关的盾构机基础领域和在集成技术方面的关键核心技术,中铁装备给国产盾构机装上“中国芯”。例如,中铁装备建成了世界首个TBM云计算平台和大数据中心,开发了TBM掘进智能控制软件并成功应用在吉林引松项目。

我国盾构机从20多年前依赖进口,到今天实现国产化,甚至反向出口到海外,赢得海外客户信任和认可,打入高端市场,凭借的是前沿的技术创新和过硬的产品质量。

超大直径盾构机代表着企业的技术实力和研发能力水准。“京华号”盾构机就是国产超大直径盾构机杰出代表之一,由铁建重工和中铁十四局联合打造,最大开挖直径16.07米、长150米、重4300吨,这是我国超大直径盾构机技术跻身世界前列的重要标志。

成功研制超大直径盾构机的不止铁建重工。2017年,中铁装备成功研制国产首台15米级超大直径泥水平衡盾构机,挑战“世界级挑战性工程”汕头海湾隧道,取得了耗时更短、速度更快的成绩;而中交天和同样研制了诸多超大直径盾构机,从直径15.03米的“振兴号”到直径16.07米的“运河号”,再到直径16.09米的“聚力一号”。

对中铁装备来说,2012年进军海外市场东南亚成为其成功一战,开始打开广阔的海外市场,走向世界。当时,中铁装备虽然面临马来西亚客户的不信任,但是经过10多次沟通协商,最终成功卖出两台盾构机。而且,凭借这两台盾构机的优异表现,中铁装备创造了马来西亚盾构施工新纪录,获得了当地市场的高度认可。

“中铁装备从2012年出口马来西亚第一台盾构机,到现在已经出口丹麦、波兰、澳大利亚、韩国等30多个国家和地区,这中间还包括法国、意大利等欧洲市场和制造强国。”说。

“一带一路”重点项目——印尼雅万高铁的隧道掘进采用中交天和自主研发的盾构机,刀盘直径13.19米,是当时东南亚地区最大直径的泥水加压平衡盾构机。

凭借技术创新优势和亮眼的业绩等,以中铁装备、铁建重工、中交天和等为代表的中国盾构机打出了世界知名度,赢得了国际市场认可。

在全球经济下行和疫情的背景下,2022年中国中铁盾构出口销量连续3年复合增长率30%,海外累计订单已历史性突破100台,盾构机产销量连续11年国内第一,市场占有率连续6年世界第一,是我国国内企业出口盾构机最多、市场占有率最高的企业。

根据铁建重工2022年年报,以产量计算,自2017年以来,铁建重工岩石隧道掘进机装备在国内市场占有率保持第一,水利水电市场占有率超过70%;盾构机已连续两年保持全球第一,大直径及超大直径盾构机市场占有率超过50%,全断面隧道掘进机领跑全球;钻爆法隧道装备技术水平与市场占有率处于国内行业领先地位。

今天,凭借过硬的核心技术、优良的品质服务、良好的性价比等核心竞争力,中国盾构机赢得了国际市场的认可和欢迎,成功打造了响当当的中国盾构品牌。

相关推荐